本文通過對聚氨酯膠和有機硅橡膠的比較、分析和試驗,,指出了兩者的 不同特點,,確認PR-1聚氨酯密封膠有突出的防潮能力,,在硅橡膠的眾多品種中,,防潮 能力有著很大的差異,,同時提出了密封膠選用的一般程序和密封膠應(yīng)用的四要素,。

密封膠品種繁多,。其分類也有多種方式,有按 化學組成,、物理形態(tài),、應(yīng)用范圍分的,也有按固化方 式,、固化后膠膜性質(zhì),、強度高低來分的,。面對繁多的 密封膠品種,。我們常有無所適從的感覺;即使是己 為行業(yè)所公認的產(chǎn)品,,也因不同生產(chǎn)廠家有著不同 的質(zhì)量而產(chǎn)生不同的使用效果,,更增加了選擇的難 度。某國際知名品牌的產(chǎn)品說明書上的一段話,,也 許可以幫助我們確定選擇程序,。這段話的大致意思 是:本公司的產(chǎn)品保證符合產(chǎn)品樣本上提供的質(zhì)量 指標。用戶的使用條件,、操作方法超出了本公司的 控制,。用戶自己再做試驗確認本產(chǎn)品是安全、有效 并且符合預(yù)定的使用目的,。對于偶然事故和相關(guān)損 傷,,本公司不負任何責任。和國內(nèi)一些密封膠生產(chǎn) 廠相比,,這段話是相當?shù)驼{(diào)的,,但又是符合密封膠產(chǎn) 品特點的,“萬能膠”事實上是不存在的,。

因此,,我們可以借鑒這一段話,采用以下選擇程序:

對密封膠產(chǎn)品樣本分析比較一自己的實驗室 試驗一產(chǎn)品現(xiàn)場應(yīng)用考核一確定密封膠的選 型——優(yōu)化密封結(jié)構(gòu),。

事實上一些質(zhì)量管理比較嚴格的傳感器廠也是 這樣做的,。下面以聚氨酯密封膠和有機硅橡膠的比 較與選擇過程加以說明。

1.分析比較

聚氨酯和有機硅材料性能的一般表述

聚氨酯(PU)是其分子鏈中含有氨酯基(一 NHCOO—)或/和異氨酸酯基(一NCO)的高分子材 料,。用PU為黏料制成的膠粘劑和密封膠具有一系 列優(yōu)異特性而成為膠黏劑和密封膠大家族中占有重 要地位的膠種之一,。聚氨酯密封膠的特點是:

①由于PU分子中含有活潑的極性很強的一 NHCOO—和一NCO基團,它們與含活潑氫的材料可 發(fā)生化學結(jié)合,,從而無論對金屬,、玻璃橡膠等光滑表 面還是對木材,、皮革、織物,、紙張,、泡沫材料等多孔材 料均有良好粘接力。

②由于PU分子既有氨基甲酸基構(gòu)成硬鏈段,, 又有聚醚或聚酯構(gòu)成的軟鏈段,,調(diào)節(jié)PU大分子中 的軟硬段比例,可制成從硬到軟的系列產(chǎn)品,,滿足不 同用途需要,。

③極佳的低溫性能。

④良好的耐水,、耐油,、耐溶劑、耐化學品,、耐磨,、耐臭氧和耐細菌的性能。

⑤既可室溫固化,,也可加溫固化,,操作性能良好。

⑥無副反應(yīng)發(fā)生,,不易產(chǎn)生缺陷,。

缺點是耐熱性較差,在高溫高濕條件下易生水 解使其性能下降,。

有機硅的結(jié)構(gòu)特征是非極性,、飽和、高能鍵,。這 些特點決定了有機硅化合物具有優(yōu)異的耐高低溫 (特別是耐高溫),、耐臭氧、耐輻射,、耐候性以及優(yōu)異 的電絕緣性能,,使有機硅在密封膠領(lǐng)域占有極其重 要的特殊地位。

①使用溫度范圍寬,,在-65~250T范圍內(nèi)都能保 持良好彈性和粘接密封性能,。

②優(yōu)良的電性能。當用于電子領(lǐng)域時其優(yōu)異的 介電性能,、防水,、防潮、防腐性能確保它能有效地保 護各種電子兀件和設(shè)備。

③卓越的耐候性,,在日曬雨淋條件下也可長期不 老化變脆,、不降解、不龜裂,。保持其原有的力學性能.

④良好的化學穩(wěn)定性,,可承受大多數(shù)化學品、潤 滑劑的腐蝕,。

缺點是機械強度不太高,,耐油性、耐非極性溶劑 性也不夠好,。

以上是對聚氨酯灌封膠和雙組分硅橡膠的一般 表述,。具體到目前國內(nèi)稱重傳感器行業(yè)應(yīng)用最多的 兩種灌封膠一聚氨酯密封膠和雙組分硅橡膠(俗稱 AB膠或果凍膠)。具體的產(chǎn)品樣本通常有如下表述:

聚氨酯灌封膠有優(yōu)良的防潮,、絕緣,、耐濕熱、耐 老化,、耐低溫和密封性能,。一般環(huán)境條件下,,產(chǎn)品性 能在十年內(nèi)基本穩(wěn)定,。對被密封物沒有腐蝕性。與鐵 合金,、不銹鋼有很強的粘合力,,與鋁合金、銅玻璃等 有較強的粘合力,。

雙組分硅橡膠有優(yōu)良的電氣性能和化學穩(wěn)定 性,,其耐候性、耐老化性,、耐臭氧性,、耐水性均優(yōu)異。 可在-40~ 180$范圍內(nèi)使用,。

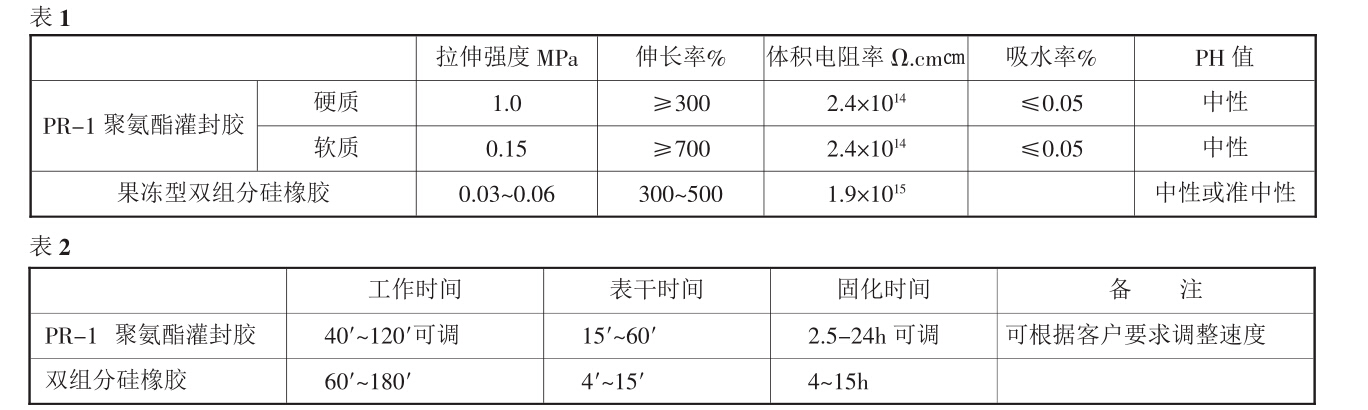

聚氨酯灌封膠和雙組分硅橡膠與傳感器性能有 關(guān)的指標見表1,,與操作工藝有關(guān)的指標見表2.

從以上的一般表述,到具體產(chǎn)品介紹,,直至性能 數(shù)據(jù),,我們能看出兩種膠在高溫性能上有明顯差別, 在膠膜的強度方面有些差別,,其它的差別就都不明 顯了,。因此,只能通過試驗來比較。

從表2可見雙組分硅橡膠的可操作時間長于聚 氨酯,,其它工藝操作性能相當,。

2.0試驗

2.1試驗?zāi)康?/span>

室溫條件下,兩種密封膠對傳感器性能的影響,; 濕熱條件下,,傳感器絕緣電阻的變化;

濕熱試驗后,,傳感器性能的變化,。

2.2試驗材料PR-1聚氨酯密封膠取自洛陽貝 隆公司,雙組分硅橡膠取自江浙兩家化工廠,。

2.3試驗方法,、評價標準及步驟 試驗可以是對材料性能的復(fù)測,也可以是直接 在產(chǎn)品上進行,。我們認為在產(chǎn)品上進行最能說明問 題,,選擇直接在傳感器上進行。

評價標準有通用標準和產(chǎn)品標準,。通用標準是 《GB 4208 -93外殼防護等級》,,產(chǎn)品標準是《GB 7551-1997稱重傳感器》。從用戶的角度看,,往往更 熟悉通用標準,。因此,傳感器生產(chǎn)廠在產(chǎn)品上標注外 殼防護等級的IP代碼也是需要的,。但作為生產(chǎn)者,, 同一性能,有產(chǎn)品標準的,,應(yīng)該按產(chǎn)品標準,,因為產(chǎn) 品標準更符合產(chǎn)品的實際使用條件。從密封的效果 看,,產(chǎn)品標準包含了密封后對傳感器產(chǎn)品性能的影 響,,而通用標準則沒有。顯然能滿足GB 4208-93外殼防護要求的,,未必能滿足產(chǎn)品標準要求,。所以,我 們選擇按GB-7551-1997進行,。具體試驗項目如下:

①常溫下密封前傳感器性能(線性,、滯后、重復(fù) 性,、零點,、靈敏系數(shù)、蠕變)測試;

②常溫下密封后傳感器性能(線性,、滯后,、重復(fù) 性、零點,、靈敏系數(shù),、蠕變)測試;

③濕熱條件下傳感器絕緣電阻的變化,;

④濕熱試驗后傳感器性能(線性,、滯后、重復(fù)性,、零點,、靈敏系數(shù)、蠕變)測試,;

2.4試驗情況

試驗共進行了兩輪,,每輪試驗6周期。第一輪試 驗投入傳感器9個,,第二輪試驗投入傳感器27個,。

第一輪試驗后,差別已經(jīng)比較明顯了,。但是為了 慎重起見,,又進行了第二輪試驗。當然,,第二輪試驗 也不僅是驗證第一輪試驗結(jié)果,,還增加了密封膠品 種(包括進口硅橡膠),增加了不同密封膠搭配使用 的綜合效果試驗,。

2.5試驗結(jié)果及分析

①常溫下,兩種密封膠對傳感器線性,、滯后,、重 復(fù)性、零點,、蠕變的影響不明顯,,但是對靈敏系數(shù)的 影響差別明顯,就是在100kg量程的傳感器上,,PR- 1聚氨酯膠密封后,,其靈敏系數(shù)約降低0.002mV/V,有機硅橡膠影響不明顯;PR-11聚氨酯密封膠硬度 已接近有機硅橡膠,,其影響也可以忽略不計,。

②濕熱試驗前后,兩種密封的傳感器絕緣電阻 有明顯差別

常溫條件下,有機硅橡膠密封的絕緣電阻要高 于聚氨酯;濕熱試驗開始后,,有機硅橡膠密封的絕緣 電阻下降速度較快,,到第三個周期開始低于聚氨酯,

到第六周期則明顯低于聚氨酯了,,大多數(shù)有機硅橡 膠密封的絕緣電阻普遍降到1000M0以下,,而聚氨 酯密封的絕緣電阻都在3000MD以上。

濕熱試驗結(jié)束后將被試傳感器同時置于室內(nèi)常 溫條件下,,絕緣電阻開始恢復(fù),。聚氨酯密封的傳感器 絕緣電阻半小時恢復(fù)到1000M%有機硅橡膠恢復(fù) 要慢得多。

這一結(jié)果說明,,聚氨酯材料吸水率確實較小,。

③濕熱試驗后,傳感器線性,、滯后,、重復(fù)性指標 變化都不大,但是有機硅橡膠密封的傳感器零點和 靈敏系數(shù)的變化大于聚氨酯密封的傳感器,。

2.6試驗可以得出的初步看法

2.6.1兩種灌封膠都可以用于稱重傳感器的密封,。聚氨酯密封膠在潮濕環(huán)境中表現(xiàn)更好一些。結(jié)合 兩種膠的性能的一般表述,,我們可以認為,,有機硅橡 膠在高溫環(huán)境中的表現(xiàn)會更好一些。

2.6.2 PR-1聚氨酯密封膠對傳感器的靈敏度 有一定影響,,在小量程傳感器中應(yīng)用時須考慮這一 點,,也可選用PR-11聚氨酯密封膠。

3.產(chǎn)品現(xiàn)場應(yīng)用考核

實驗室的試驗簡化了傳感器的環(huán)境條件,,還不 能完全代表現(xiàn)場條件?,F(xiàn)場使用結(jié)果才是最終考核。 但是由于現(xiàn)場條件千差萬別,,難以比較,,只能通過統(tǒng) 計數(shù)據(jù)來說明問題??偟膩碚f,,兩種密封膠的使用效 果都是不錯的。但是,,通過對生產(chǎn)過程中的問題傳感 器和使用過程中的失效傳感器的分析,,還有進一步 改進的必要。

4.操作中的問題是傳感器密封缺陷的重要因素

4.1攪拌不均勻

攪拌不均勻會使膠體局部配比不準確,,膠體各 部分軟硬不一致,,嚴重的時候,,膠體表面要可見絲狀 紋,同時膠的絕緣性能,、機械強度都會下降,。因此,攪 拌一定要均勻,。調(diào)膠時,,調(diào)膠罐的上下、四周都要攪 到,,尤其是罐底四周易形成死角,,要特別注意。同一 批傳感器中,,個別傳感器絕緣不好,,通常就是用罐底 膠灌注的。

調(diào)膠罐最好是圓形,,底部有較大的圓角,。攪拌棒 最好是扁的。有的廠根據(jù)一次調(diào)膠量的多少不同,,規(guī) 定了不同的攪拌時間,,不失為一種好的作法。

4.2配比不準確

配比對于不同的膠影響不同,。

有的膠配比不同,,所形成的膠膜硬度、延伸率不 同,,但是,,絕緣電阻、酸堿度等性能不變,。這類膠配比 不準確對被密封器件的性能影響雖有,,但是不至于 產(chǎn)生缺陷。

有的膠配比不準確,,則影響到絕緣電阻和酸堿 度,,這就要引起注意了。筆者用過一種膠,,第一次未 注意配比,濕熱試驗后傳感器的絕緣電阻下降到 300M%左右,,零點,、靈敏系數(shù)也有較大變化。第二次 注意配比,,濕熱試驗后傳感器的絕緣電阻只下降到 1000M%左右,,零點,、靈敏系數(shù)的變化相對第一次也 小了不少。

4.3清洗不干凈

有的膠對含有氮,、磷,、硫、錫的有機物敏感,,被密 封部位清洗不干凈,,會使密封膠中的催化劑失效,致使固化不良,,俗稱“中 毒”現(xiàn)象,。在稱重傳感器中,焊劑殘留可能會導(dǎo)致這 種現(xiàn)象發(fā)生,。

4.4產(chǎn)品過期

化工產(chǎn)品通常都有保質(zhì)期,,超過保質(zhì)期的產(chǎn)品 性能會有一定程度的下降。

5.其它密封膠試驗結(jié)果介紹

筆者曾對多種有機硅橡膠做過對比試驗,,幾乎 所有硅橡膠常溫條件下絕緣電阻都很高,,應(yīng)證了 一 般表述中“優(yōu)異的電絕緣性能”。但是在濕熱條件下,, 不僅不同牌號的硅橡膠有明顯差別,,同一型號,不同 廠家的產(chǎn)品亦有明顯差別,。即使是進口產(chǎn)品中,,也 有明顯差別。有的產(chǎn)品并不比國產(chǎn)的好,。但是也確有 明顯優(yōu)于國內(nèi)產(chǎn)品的品種,,道康寧3140是其中之 一,還有比3140防潮性能更好的品種,。鑒于筆者的 試驗不可能很全面,,也難以做到反復(fù)確認,只能回到 前面所說的“應(yīng)自己作試驗確認”,。

6.對國產(chǎn)密封膠的兩點建議

6.1國產(chǎn)單組分有機硅橡膠與國際知名品牌 相比,,性能差距仍較大。但是進口硅橡膠不僅價格 昂貴,,而且供貨期也較長,,加上產(chǎn)品有效期的限制,一 般傳感器生產(chǎn)廠難以采用,。目前為傳感器生產(chǎn)有機硅 橡膠的生產(chǎn)廠多為規(guī)模較小的廠,,產(chǎn)品多年來進步不 大,建議有關(guān)科研院所合作,,盡快突破這一難關(guān),。

6.2國產(chǎn)密封膠與國際知名品牌相比,,產(chǎn)品性 能指標往往不夠全面,給用戶的選擇帶來了一定難 度,。建議密封膠生產(chǎn)廠完善指標體系,。 可調(diào)性和儀表的準確度,給自己配合檢秤工作帶來 不必要的麻煩,。

在通常情況下,,衡器的配置由提出的任務(wù)來確 定,稱重技術(shù)的可行性將影響到最終設(shè)計方案,。對于 傳感器和儀表的技術(shù)性探討我們還在繼續(xù),。更深入 的理解,對于我們?nèi)绾芜x配一臺高質(zhì)量的衡器有很 大幫助.